Förderbeginn prüfen und einstellen

Wie macht sich ein verstellter Förderbeginn bemerkbar?

Ein verstellter Förderbeginn kann verschiedene Störungen verursachen:

z.B.

- verminderte Motorleistung,

- starke Rauchentwicklung,

- Startunwilligkeit,

- Teillastnageln in unteren Drehzahlbereich

Es sei angemerkt, daß sich der Förderbeginn an einem Dieselmotor nicht einfach so verstellt,

da er über die Stellung der Einspritzpumpe zum Motor festgelegt ist.

Die Diagnose "Falscher Förderbeginn" hat also i.d.R. keine Richtigkeit, wenn das Auto plötzlich und unerwartet von jetzt

auf gleich schlecht läuft. Der Förderbeginn kann sich aber im Laufe der Zeit dadurch verstellen, daß sich mit den Kilometern

die Steuerkette längt und der Förderbeginn dadurch vielleicht 1-2 Grad "nachgehen" kann. Aber da muß man schon einige

hunderttausend Kilometer fahren, bis die Steuerkette derart ausgeleiert ist, daß sich das im verstellten Förderbeginn

bemerkbar macht. Der Förderbeginn muß aber in jedem Fall nach dem Austausch der Einspritzpumpe eingestellt werden.

Bevor man an einem funktionierenden Motor durch Schwenken der Einspritzpumpe am Förderbeginn herumstellt, markiert

man sich mit einem Körnerschlag die Ausgangsstellung. Man darf auf keinen Fall die Einspritzpumpe abschrauben!

Die Halteschrauben sind dazu nur etwa eine Umdrehung zu lösen.

Prüfen des Förderbeginns

Allgemein gesagt kann der Förderbeginn (FB) beim Dieselmotor mit dem

Zündzeitpunkt beim Ottomotor gleichgesetzt werden. Der Förderbeginn ist der

Zeitpunkt im Kurbelwellenkreislauf

des Motors, bei der der DK in die Vorkammer eingespritzt wird und sofort

schlagartig verbrennt. Der Beginn wird in Grad vor Erreichen

des Kolbens im ersten Zylinder beim Verdichtungshub bestimmt. Die oberste

Stellung des Kolbens im Zylinder wird als

oberer Totpunkt (OT) bezeichent.

Zum Einstellen nimmt man den Ventildeckel ab und dreht mit einer Nuß an der

Kurbelwelle des Motors. Wenn man

vor dem Motor steht muß man im Uhrzeigersinn drehen, bis die Nocken der

Nockenwelle am ersten Zylinder nach rechts

und links oben stehen. Auf keinen Fall darf man an der Mutter der Nockenwelle drehen, da diese abreißen kann. Die Mutter

am Nockenwellenrad ist nur dafür da, daß das Rad nicht abfällt.

Jetzt steht der erste Zylinder auf OT. An der Riemenscheibe vorne auf der

Kurbelwelle ist eine

Zahlenskala eingeprägt. Hier müsste der Anzeiger auf "0" oder "OT" stehen.

Da der Mercedes-Dieselmotor ein Viertakter ist, steht der

Anzeiger im Motorkreislauf zweimal auf "0", deshalb ist es wichtig, die

Nockenwelle zu beachten.

Während der Einstellarbeiten darf man den Motor ausschließlich vorwärts

drehen, sonst wird es leider nichts. Die Einspritzpumpe muß eingeschaltet sein, d.h. der Glüh-anlaßschalter

muß in Fahrstellung stehen, oder der Stophebel bei pneumatisch geregelter Einspritzpumpe darf nicht niedergedrückt sein.

Hier kann man einfach den Unterdruckschlauch an der Stopdose abziehen. Nachher das Draufstecken nicht vergessen. Wer nicht weiss, wierum

der Motor dreht, der kann durch kurzes Antippen des Anlassers die Drehrichtung ermitteln.

Es gibt zwei einfache Möglichkeiten, den FB zu überprüfen, eine "Bilderbuchmäßige"

und eine "Schraubermäßige", die bei uns aber auch immer zum Erfolg geführt

hat. Es gibt natürlich noch weitere Möglichkeiten, die ich hier aber vernachlässigen will,

weil sie teure Spezialinstrumente erfordern, die sich üblicherweise nicht im Fundus eines Hobbyschraubers befinden.

Zuerst die "Bilderbuchvariante":

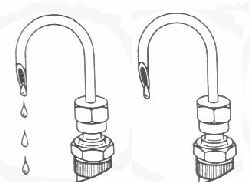

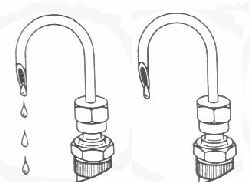

Hierzu braucht man ein Tropfrohr (MB-Nr. 636 589 02 23 00), wie es auf

der Abbildung zu sehen ist.

Dies kann man sich selbst aus einer unbenutzen Einspritzleitung selbst

herstellen.

Man sägt sie etwa 10cm lang ab und biegt und feilt sie nach der Abbildung.

Dann braucht man noch einen Hochbehälter mit Absperrhahn, denn die erste Methode

funktioniert

mit der Schwerkraft. Einen Hochbehälter kann man sich aus einer leeren

Infusionsflasche mit Schlauch und Quetschrad aus dem Krankenhaus oder einem alten

Kraftstoffiltergehäuse selbst bauen.

Der Flaschenstopfen muß mit Belüftung für die Flasche sein!

Eine Wäscheklammer tut es als Schlauchverschluß auch. Der Hochbehälter wird

mit einer passenden Verschraubung an den Pumpenvorlauf von Filter aus

kommend an die Einspritzpumpe angeschlossen. Den mit gefiltertem Kraftstoff gefüllten Hochbehälter kann

man irgendwo oberhalb der Einspritzpumpe

aufhängen (Kühlermaske, Motorhaubenverstärkung, etc.). Die Schlauchquetsche

muß auf "zu" stehen. Dann schraubt man die erste Einspritzleitung und den

Rohranschluß des ersten Zylinders ab, entfernt den Dichtbolzen des

Druckventils (Siehe "Einspritzsystem"), schraubt den Rohranschluß wieder an

und daran das selbstgebaute Tropfrohr. Unter dem Tropfrohr sollte eine Dose

o.ä. als Auffangbehälter stehen.

Hierzu braucht man ein Tropfrohr (MB-Nr. 636 589 02 23 00), wie es auf

der Abbildung zu sehen ist.

Dies kann man sich selbst aus einer unbenutzen Einspritzleitung selbst

herstellen.

Man sägt sie etwa 10cm lang ab und biegt und feilt sie nach der Abbildung.

Dann braucht man noch einen Hochbehälter mit Absperrhahn, denn die erste Methode

funktioniert

mit der Schwerkraft. Einen Hochbehälter kann man sich aus einer leeren

Infusionsflasche mit Schlauch und Quetschrad aus dem Krankenhaus oder einem alten

Kraftstoffiltergehäuse selbst bauen.

Der Flaschenstopfen muß mit Belüftung für die Flasche sein!

Eine Wäscheklammer tut es als Schlauchverschluß auch. Der Hochbehälter wird

mit einer passenden Verschraubung an den Pumpenvorlauf von Filter aus

kommend an die Einspritzpumpe angeschlossen. Den mit gefiltertem Kraftstoff gefüllten Hochbehälter kann

man irgendwo oberhalb der Einspritzpumpe

aufhängen (Kühlermaske, Motorhaubenverstärkung, etc.). Die Schlauchquetsche

muß auf "zu" stehen. Dann schraubt man die erste Einspritzleitung und den

Rohranschluß des ersten Zylinders ab, entfernt den Dichtbolzen des

Druckventils (Siehe "Einspritzsystem"), schraubt den Rohranschluß wieder an

und daran das selbstgebaute Tropfrohr. Unter dem Tropfrohr sollte eine Dose

o.ä. als Auffangbehälter stehen.

Jetzt kann das Überprüfen beginnen. Man dreht den Motor fast zwei Umdrehungen

durch, bis die Skala an der Kurbelwelle etwa auf 40 vor OT steht. Dann öffnet

man die Schlauchquetsche und es sollte Kraftstoff aus dem Rohr laufen. Dann dreht

man den Motor langsam weiter, bis es gerade eben so aufhört zu tropfen. Für ca 15 Sekunden darf kein weiterer Tropfen fallen.

Dann verdeckt der Pumpenstössel der Einspritzpumpe gerade so die Zulaufbohrung und der Druckhub würde beginnen.

Wenn man

zu weit gedreht hat, darf man keinesfalls zurückdrehen, sondern muß der

Zulauf aus dem Hochbehälter geschlossen und der ganze Motor wieder zwei Kurbelwellenumdrehungen

weitergedreht werden, und das Spiel beginnt von vorne.

Wenn es gerade so aufhört zu tropfen, dann verschließt der Pumpenkolben in

der E-Pumpe die Zulaufbohrung im Vorratsraum der EP und beginnt mit Druck zu

fördern. Da der DK inkompressibel ist, würde zur gleichen Zeit die

Einspritzdüse öffnen und DK in die Vorkammer einspritzen. Das ist der

Förderbeginn, man muß jetzt nur noch die Stellung in Grad vor OT an der

Riemenscheibe vorne ablesen.

Der 200D/8 hat 24° und der 220D/8 hat 26° vor OT. (weitere Werte folgen)

Die "Bastlermethode" ist weniger aufwendig und führt bei genauer Durchführung

auch zum Erfolg:

Einspritzpumpe "Ein". Man schraubt die erste Einspritzleitung am Rohranschluß der Einspritzpumpe ab.

Entgegen der "Bilderbuchvariante" bleibt der Rohranschluß festgeschraubt. Man entfernt den Ventildeckel

und dreht mit einer Nuß an der Kurbelwelle den Motor auf OT im Verdichtungshub (Nockenwelle beachten, siehe oben.),

dann pustet man den Dieselspiegel aus dem Kegel des Rohranschlusses heraus,

bis der Flüssigkeitsspiegel am unteren Rand des Kegels steht, man ihn also gerade noch sieht.

Dann dreht man die Kurbelwelle eineinhalb Umdrehungen und beobachtet dabei den Kraftstoffspiegel

im Rohranschluß. Er sollte sich nicht verändert haben. Nun dreht man langsam bis etwa 40 Grad vor OT

und beobachtet weiter den Flüssigkeitsspiegel, dann dreht man sehr langsam (fast Grad für Grad) weiter und beobachtet den

Flüssigkeitsspiegel ganz genau. Sobald er auch nur ein ganz kleines bißchen beginnt zu steigen, hat man den Förderbeginn der

Einspritzpumpe gefunden. Der Pumpenkolben verdeckt nun die Zulaufbohrung und drückt den DK nach oben heraus.

Diese Methode kann ca. 1 Grad "nachgehen", weil der Kolben der Einspritzpumpe ja bereits etwas über der Zulaufbohrung steht

und bereits pumpt. Für eine überschlagsmäßige Kontrolle wenn der Förderbeginn total verstellt sein sollte, oder ein grob

falscher Förderbeginn als Fehlerdiagnose ausgeschlossen werden kann ist diese Methode einfach und sicher.

Zur Sicherheit wird auch dieser Test zweimal durchgeführt. Natürlich ist auch hier das Rückwärtsdrehen streng verboten!

Sollte der Förderbeginn nun verstellt sein, so kann man ihn durch Schwenken der Einspritzpumpe richtigstellen.

Es gilt folgendes: Ein Schwenken der Einspritzpumpe zum Motor hin ergibt einen früheren Förderbeginn,

ein Schwenken der Einspritzpumpe vom Motor weg, einen späteren.

Vor dem Verstellen markiert man sich mit einem Körnerschlag die Ursprungsstellung.

Zum Schwenken schraubt man alle Einspritzleitungen ab, löst die drei Muttern der Einspritzpumpe etwa ein halbe

Umdrehung und schwenkt die Pumpe in die gewünschte Richtung. Vor dem Prüfen schraubt man eine der Muttern wieder

leicht fest, damit sich beim Motordrehvorgang nichts verstellt. Dann prüft man wie oben beschrieben den Förderbeginn erneut

und stellt so lange ein, bis der gewünschte Wert erreicht ist. Dann schraubt man alle Schrauben fest und prüft ein letztes

mal.

Beim Zusammenbauen dürfen die Einspritzleitungen nicht mit der Mutter auf die Gewinde gezwungen werden.

Man biegt sie vorher einzeln so, daß sie Spannungsfrei in den jeweiligen Konus der Einspritzdüse und des

Rohranschlusses passen. Dann erst dürfen die Überwurfmuttern angezogen werden. Man schraubt alles wieder zusammen

(Unterdruckschlauch an der Einspritzpumpen-Stoppdose und besonders die Ratsche an der Kurbelwelle nicht vergessen!)

und löst die Überwurfmuttern der Einspritzleitungen an den Düsen wieder eine Umdrehung und entlüftet per Handpumpe

(W110/W115/W123) das Einspritzsystem, dann betätigt man den Starter ohne vorzuglühen etwa 20 sekunden lang, bis DK aus

allen Überwurfmuttern herauskommt, dann schraubt man die Überwurfmuttern wieder fest und startet den Motor.

Nach der Warmfahrt kontrolliert man alle Verschraubungen auf Dichtigkeit.

Der Vollständigkeit halber will ich auf weitere Methoden verweisen den Förderbeginn zu Prüfen:

Es gibt noch eine Methode, mit der man während des Motorlaufs den Förderbeginn überprüfen kann und eine Methode,

nennt sich "Hochdruckverfahren". Wie sie im einzelnen funktionieren kann ich nicht mit Sicherheit sagen. Es gibt für die

Modelle W124 noch eine einfache Methode mit einem magnetischen Positionsgeber. Dabei wird an der Einspritzpumpe ein Deckel

abgeschraubt und ein Meßfühler eingesetzt. Dann dreht man den Motor, und wenn das grüne Lämpchen am Gerät leuchtet schaut man

auf die Gradskala der vorderen Schwungscheibe und kann direkt den Gradwert des Förderbeginns ablesen. Zu beziehen gibt es

das Gerät über Boschdienste oder beim Hersteller (Sauer, Hamburg). Da das Gerät etwa knapp unterhalb 400,-DM kostet lohnt

sich für einen Hobbyschrauber die Anschaffung eher nicht.

(wird fortgesetzt, insbesondere "Neumontage einer Austauschpumpe")

Kerzendorfs Spielpark

Hierzu braucht man ein Tropfrohr (MB-Nr. 636 589 02 23 00), wie es auf

der Abbildung zu sehen ist.

Dies kann man sich selbst aus einer unbenutzen Einspritzleitung selbst

herstellen.

Man sägt sie etwa 10cm lang ab und biegt und feilt sie nach der Abbildung.

Dann braucht man noch einen Hochbehälter mit Absperrhahn, denn die erste Methode

funktioniert

mit der Schwerkraft. Einen Hochbehälter kann man sich aus einer leeren

Infusionsflasche mit Schlauch und Quetschrad aus dem Krankenhaus oder einem alten

Kraftstoffiltergehäuse selbst bauen.

Der Flaschenstopfen muß mit Belüftung für die Flasche sein!

Eine Wäscheklammer tut es als Schlauchverschluß auch. Der Hochbehälter wird

mit einer passenden Verschraubung an den Pumpenvorlauf von Filter aus

kommend an die Einspritzpumpe angeschlossen. Den mit gefiltertem Kraftstoff gefüllten Hochbehälter kann

man irgendwo oberhalb der Einspritzpumpe

aufhängen (Kühlermaske, Motorhaubenverstärkung, etc.). Die Schlauchquetsche

muß auf "zu" stehen. Dann schraubt man die erste Einspritzleitung und den

Rohranschluß des ersten Zylinders ab, entfernt den Dichtbolzen des

Druckventils (Siehe "Einspritzsystem"), schraubt den Rohranschluß wieder an

und daran das selbstgebaute Tropfrohr. Unter dem Tropfrohr sollte eine Dose

o.ä. als Auffangbehälter stehen.

Hierzu braucht man ein Tropfrohr (MB-Nr. 636 589 02 23 00), wie es auf

der Abbildung zu sehen ist.

Dies kann man sich selbst aus einer unbenutzen Einspritzleitung selbst

herstellen.

Man sägt sie etwa 10cm lang ab und biegt und feilt sie nach der Abbildung.

Dann braucht man noch einen Hochbehälter mit Absperrhahn, denn die erste Methode

funktioniert

mit der Schwerkraft. Einen Hochbehälter kann man sich aus einer leeren

Infusionsflasche mit Schlauch und Quetschrad aus dem Krankenhaus oder einem alten

Kraftstoffiltergehäuse selbst bauen.

Der Flaschenstopfen muß mit Belüftung für die Flasche sein!

Eine Wäscheklammer tut es als Schlauchverschluß auch. Der Hochbehälter wird

mit einer passenden Verschraubung an den Pumpenvorlauf von Filter aus

kommend an die Einspritzpumpe angeschlossen. Den mit gefiltertem Kraftstoff gefüllten Hochbehälter kann

man irgendwo oberhalb der Einspritzpumpe

aufhängen (Kühlermaske, Motorhaubenverstärkung, etc.). Die Schlauchquetsche

muß auf "zu" stehen. Dann schraubt man die erste Einspritzleitung und den

Rohranschluß des ersten Zylinders ab, entfernt den Dichtbolzen des

Druckventils (Siehe "Einspritzsystem"), schraubt den Rohranschluß wieder an

und daran das selbstgebaute Tropfrohr. Unter dem Tropfrohr sollte eine Dose

o.ä. als Auffangbehälter stehen.